E DEPURAZIONE FUMI

| SISTEMI

DI ABBATTIMENTO DI INQUINANTI E DEPURAZIONE FUMI |

| SCRUBBER a pioggia | FILTRO a maniche | COMBUSTORE catalitico |

|

|

|

CARATTERISTICHE di alcuni sistemi di abbattimento:

SCRUBBER A PIOGGIA

E' un depuratore a umido il cui

funzionamento consiste nel convogliare le emissioni gassose inquinate dentro una

torre, all'interno della quale viene realizzato un intimo contatto tra i gas che salgono e

soluzioni acquose, o di solventi opportuni, discendenti dall'alto finemente suddivisi, in

modo da ottenere un trasferimento di inquinanti dal gas al liquido. I gas uscenti

dall'alto risulteranno così opportunamente depurati. Resta il problema dello smaltimento

dei liquidi esausti o dei precipitati uscenti dal basso, possibile ma costoso. La

depurazione ottenibile è fortemente condizionata dalla tecnologia del processo , torri a

materiale di riempimento, a piatti forati o filtranti, temperatura del gas non elevate

(< 200°C), e dalla tipologia delle sostanze impiegate; con una sola apparecchiatura è

possibile in alcune applicazioni abbattere completamente da gas odori, H2S,

mercaptani e ammoniaca , inoltre assicurare l'assenza totale di cloro e composti clorati

nelle emissioni. A volte si possono recuperare le sostanze assorbite per successiva

distillazione, strippaggio o precipitazione delle soluzioni uscenti.

Queste apparecchiature

trovano impiego ottimale nelle seguenti industrie: impianti per la depurazione di acque

(sistemi di deodorizzazione), industrie di materie plastiche, conciarie, alimentari e di

spezie, metallurgiche, chimiche e farmaceutiche. Le portate trattate arrivano fino a 25

m3/s con concentrazione di solidi fino a 7000 mg/m3.

FILTRO A MANICHE

E' un depolveratore

automatico, adatto per un funzionamento continuo: può trattare gas con polveri molto

fini, conservando un rendimento di captazione assai elevato, anche per particelle aventi

dimensioni inferiori a 0,1m. Gli elementi filtranti attraversati dal

gas inquinato sono costituiti da tubi forati di dimensioni opportune ricoperti da un tubo

di tessuto filtrante, o manica, le cui caratteristiche sono determinate in funzione di

ogni specifica applicazione. Con l'impiego di particolari tessuti può essere adoprato a

temperature dei gas massime superiori a 200°C.

L'efficienza di filtrazione superano il 99%.Le portate trattate arrivano fino a 25 m3/s .

Queste apparecchiature trovano impiego ottimale nelle seguenti industrie:

Ceramiche - Alimentari - Colorifici - Fonderie - Chimiche - Gomma - Saccarifere -

Estrazione - Cementifici - Forni industriali e di incenerimento.

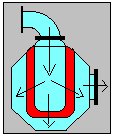

COMBUSTORE CATALITICO

L'ossidazione catalitica è la soluzione

più efficace ed idonea per l'ambiente in termini di purezza delle emissioni finali,

soprattutto per inquinanti in bassa concentrazione. Infatti la combustione di inquinanti

a fiamma libera può produrre composti indesiderati come HCl e SOx, e se avviene a

alta temperatura ed eccesso d'aria può produrre elevate quantità di NOx (con ben noti

effetti ambientali). Solo nel caso di inquinanti combustibili , o con inquinanti in

concentrazioni significative, la combustione avviene alla fiamma, senza catalizzatore, a

circa 700°C (tipico il sistema di abbattimento in torcia per le raffinerie petrolifere).

L'ossidazione catalitica è la soluzione

più efficace ed idonea per l'ambiente in termini di purezza delle emissioni finali,

soprattutto per inquinanti in bassa concentrazione. Infatti la combustione di inquinanti

a fiamma libera può produrre composti indesiderati come HCl e SOx, e se avviene a

alta temperatura ed eccesso d'aria può produrre elevate quantità di NOx (con ben noti

effetti ambientali). Solo nel caso di inquinanti combustibili , o con inquinanti in

concentrazioni significative, la combustione avviene alla fiamma, senza catalizzatore, a

circa 700°C (tipico il sistema di abbattimento in torcia per le raffinerie petrolifere).

La combustione in presenza di catalizzatori avviene a più basse temperature e senza gli

effetti precedentemente citati. Questi impianti permettono di avere

consumi di combustibile molto ridotti, solo per l'avviamento e il mantenimento, in quanto

la reazione di ossidazione, favorita dal catalizzatore, avviene a temperature comprese tra

i 300 e 350°C.

Questi impianti permettono di avere

consumi di combustibile molto ridotti, solo per l'avviamento e il mantenimento, in quanto

la reazione di ossidazione, favorita dal catalizzatore, avviene a temperature comprese tra

i 300 e 350°C.

L'impianto è essenzialmente costituito da un preriscaldatore, che recupera parte

dell'energia termica dei gas combusti uscenti, da un bruciatore e da una camera di

combustione chiusa provvista di un letto fisso di catalizzatori, costituiti da strutture

ceramiche e metalliche impregnate di sali di metalli preziosi o da grani di particolari

composti chimici (alogeni, arsenico, bismuto, antimonio, cadmio, ferro, piombo ecc...).

Le applicazioni industriali che maggiormente fanno uso di impianti catalitici collegati ad

emissioni gassose inquinanti, in particolare con emissioni di composti organici volatili,

sono: produzione ed uso di solventi e vernici - materie plastiche - vericiatura - stampa

in continuo (roto/flexo) - plastificazione - produzione ed uso di adesivi .

FILTRI A CARBONE ATTIVO

Sono

apparecchiature che si basano sul principio dell'adsorbimento gas/solido operato da

materiale attivo poroso, capace, con un tempo di contatto opportuno, di trattenere

numerose sostanze, composti organici volatili, odori, presenti in basse concentrazioni o

con emissioni discontinue. Il funzionamento non richiede uso di sorgenti di calore, ha

bassi costi di esercizio, e il materiale adsorbente una volta esaurito può essere

rigenerato per via termica o chimica. Molto più complessi e costosi sono gli impianti a

carbone attivo con recupero di inquinanti, impiegati per concentrazioni molto più elevate

e per prodotti pregiati. Le applicazioni sono in quasi tutti i campi della industria.

Sono

apparecchiature che si basano sul principio dell'adsorbimento gas/solido operato da

materiale attivo poroso, capace, con un tempo di contatto opportuno, di trattenere

numerose sostanze, composti organici volatili, odori, presenti in basse concentrazioni o

con emissioni discontinue. Il funzionamento non richiede uso di sorgenti di calore, ha

bassi costi di esercizio, e il materiale adsorbente una volta esaurito può essere

rigenerato per via termica o chimica. Molto più complessi e costosi sono gli impianti a

carbone attivo con recupero di inquinanti, impiegati per concentrazioni molto più elevate

e per prodotti pregiati. Le applicazioni sono in quasi tutti i campi della industria.

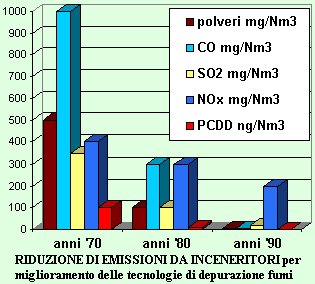

ESEMPIO DI DEPURAZIONE GAS

A seguito dell'introduzione di queste nuove tecnologie di depurazione dei

fumi e gas, le emissioni gassose possono notevolmente diminuire sia nelle industrie che

nelle centrali termoelettriche e nei forni di incenerimento e termodistruzione di rifiuti.

Nel DIAGRAMMA qui a lato, ottenuto per rielaborazione di dati presentati

sulla rivista ACQUA-ARIA del gennaio 2000 (rif.Rotatori '99), è presentato

un esempio di riduzione di emissioni per alcuni inquinanti presenti nei fumi di un inceneritore.

Il sistema più recente prevede l'uso, tra l'altro, di filtri a maniche e/o

elettrofiltri e scrubber a umido.

Di seguito viene presentata una TABELLA

delle apparecchiature industriali più

comuni di DEPURAZIONE dei GAS, suddivise per campi di impiego ed efficienza di

abbattimento di particelle, nebbie e fumi.